Selección de matriz (V)

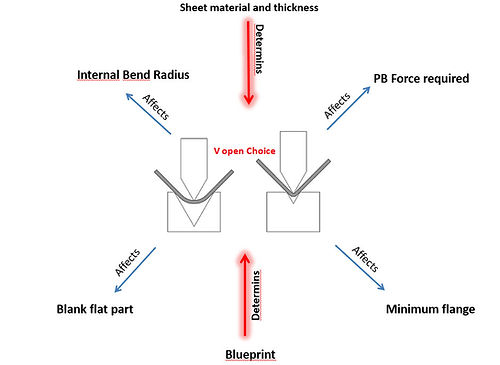

La abertura (V) utilizada afecta profundamente los resultados que obtenemos en nuestro perfil

La abertura (V) que elegimos está condicionada por el plano de nuestra pieza, las especificaciones del material y el espesor de lámina

veamos por qué:

Cómo el plano condiciona nuestra selección de V:

El plano de una pieza puede requerir una operación específica que determinará o condicionará nuestra selección de matriz.

Un detalle de aplastado determinará que necesitamos un juego de matrices de ese tipo.

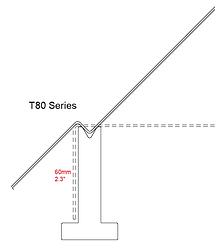

Un doblez negativo limitará nuestras opciones a matrices con altura suficiente para permitir dicha operación.

Un doblez con radio grande requerirá una abertura del V mayor y, por supuesto, una ceja o pestaña corta requerirá una abertura del V que no sea lo suficientemente grande como para hacer que la pestaña caiga dentro del V.

Por otro lado, un cierto tipo de material y espesor, puede requerir una abertura del V específica. Tal es el caso de los aceros resistentes a la abrasión.

Todos estos aspectos limitan las elecciones, condicionan las opciones y en algunos casos simplemente nos obligan a elegir una determinada apertura del V

Existen aplicaciones o tablas de doblado que nos ayudarán a elegir la abertura adecuada.

Todas comienzan preguntando por el tipo de material y el espesor, devolviendo una apertura del V ideal con algunas opciones mayores y menores.

Cada opción implica una serie de consecuencias en radio, fuerza y borde mínimo.

Veamos por qué sucede esto.

Cómo afecta la V elegida al Ri de nuestro perfil.

Aunque algunos fabricantes están acostumbrados a relacionar el radio interno de la pieza con el radio del punzón, no siempre es así como funciona el doblado. La mayoría de las veces, el Ri es el resultado de la apertura del V.

En la mayoría de las partes doblamos, la medida ideal es Ri=1 espesor. Esto es cierto porque si el radio es menor que 1 espesor, significa que el material tomado del radio se ha ido a alguna parte. En el plegado de placa podemos notar a simple vista cómo el doblez muestra "panzas laterales" si el Ri tiene menos de 1 espesor.

Por supuesto, un Ri mayor de 1 espesor no es un problema desde este punto de vista.

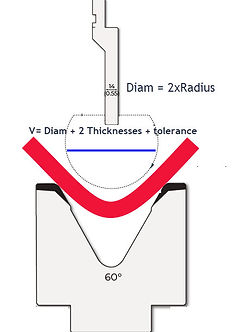

Entonces, ¿cómo funciona exactamente la relación entre la apertura V e Ri?

Bueno, en primer lugar depende del UTS del material. Cuanto más resistente sea el material, mayor será el resultado de Ri en una abertura cualquiera del V.

Empíricamente sabemos, por ejemplo que en acero dulce el Ri es igual a 1/8 del V utilizado. Mientras que en acero inoxidable, esta relación es 1/6 del V.

Otros materiales como Hardox nunca se pueden doblar para obtener Ri=1 espesor porque se rompen debido a su menor ductilidad.

Las proporciones anteriores nos dicen algo bastante interesante. Son la base de la regla empírica más común de cada taller:

V = espesor x 8 (o 6 en calibre pequeño)

Esta regla tiene algunas variaciones. El más común es que en placa gruesa usamos V = 10xe. La razón de esto es que la placa más gruesa tiende a perder algo de ductilidad, por lo que usamos una abertura en V más grande para distribuir la fuerza en un área mayor y evitar grietas en la chapa.

Cómo afecta la apertura del V a nuestro blank plano (y cómo lo cortamos con el láser)

Pensemos en esto por un segundo: cuanto mayor sea la abertura en V que usemos, mayor será el radio que obtendremos. Pero:

¿Qué pasa con la pieza en plano y cómo debemos cortarla según cuál sea el Ri de la pieza?

Si medimos los lados de nuestra pieza desde las dimensiones exteriores, entonces cuanto mayor sea el Ri, más corto tendremos que cortar el blanco plano (piénselo. Es más corto atravesar la diagonal de la esquina que rodearla) .

En el ejemplo que se muestra aquí podemos ver el material extra (en rojo) de la pieza una vez que la doblamos con una abertura en V más grande (obteniendo un Ri mayor).

Muchos operadores de PB se enfrentan a estos problemas cuando los 2D que son cortados en el láser se dibujan sin tener en cuenta la abertura del V que se va a utilizar en el proceso de doblado.

Para evitar la discrepancia la abertura del V debe ser parte del cálculo del 2D que cortamos con el láser

La apertura de la matriz es esencial en el cálculo del desarrollo

Cómo la apertura del V afecta el borde mínimo que podremos doblar

Probablemente el efecto más conocido e intuitivo de la V que seleccionamos es que necesitamos en nuestra lámina un borde mínimo que sea lo suficientemente largo para atravesar la abertura.

Tenemos muchas tablas y gráficos que muestran cuál debe ser la medida de ese borde para cualquier V. Veamos cómo se crean estos gráficos para que podamos entender exactamente lo que está sucediendo.

Usando trigonometría, podemos determinar fácilmente que cuando realizamos un doblado a 90°, nuestra ceja es el cateto de un triángulo rectángulo que tiene además la apertura del V como su hipotenusa.

Por trigonometría, esto nos dice que L1 = 0.707 x h (donde h es la apertura de V)

considerando que tenemos un raio y que la medida del radio interno la estamos tomando INTERNA. Es necesario considerar un borde un poco más corto del que nos da la trigonometria. Por eso:

En dobleces a 90°

borde minimo = 0,66 x V

Si queremos saber l medida EXTERNA debemos sumar al resultado 1 espesor.

Una curva aguda requiere una brida mínima más larga para profundizar en la abertura en V. Es por eso que necesitamos aumentar o disminuir el tamaño mínimo de la brida de acuerdo con el ángulo deseado en la pieza:

30 ° = mín. Bridas x 1,6

60 ° = mín. Bridas x 1,1

120 ° = mín. Bridas x 0,9

150 ° = mín. Bridas x 0,7

Cómo la apertura en V afecta la fuerza necesaria

Con bastante facilidad, todos podemos entender que se requiere mucha más fuerza para doblar una hoja en una abertura en V más ajustada de lo que se requiere si la V es más grande.

Pero, ¿cómo calculamos la fuerza (en toneladas) que se requiere para frenar un tipo de material dado en una abertura en V determinada?

Hoy en día simplemente dejamos que el CNC ejecute los números por nosotros. Sin embargo, es importante para nosotros poder estimar esta fuerza para tomar decisiones en el lugar sin tener que usar el CNC (que puede estar ejecutando piezas reales) o un software de simulación.

A continuación se muestra una simplificación de una fórmula utilizada para calcular el peso máximo que puede soportar un puente antes de deformarse. Este es el razonamiento y los cálculos que nuestros CNC están haciendo por nosotros.

Si necesita calcular fuerza, borde mínimo o radio de su plegado, simplemente use mi Calculadora de Plegado!!!!